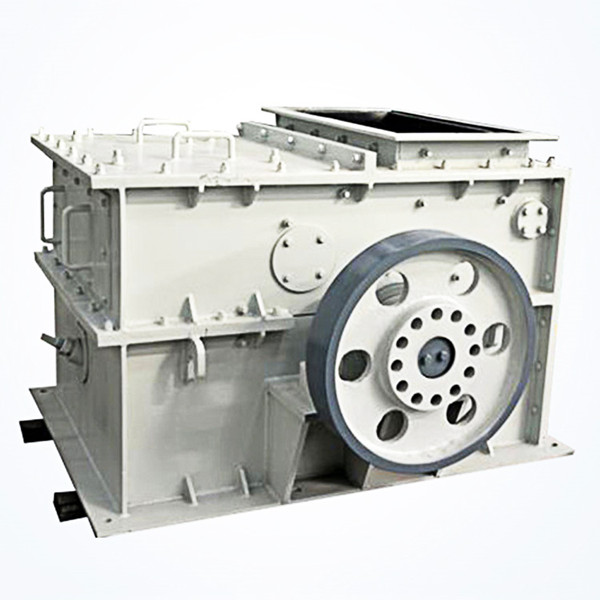

Kırıcı makinenin zorlu çalışma ortamı ve yüksek basınç taşıma kapasitesi nedeniyle, kullanıcının kırıcıda sık görülen arızaların giderme yöntemlerine hakim olması gerekmektedir. Burada, kırıcıda sık karşılaşılan üç ana arıza giderme yöntemini tanıtacağız.

Kırma makinesinde üç büyük arıza meydana geldi.

1. Rulman arıza tespiti

2. Mil arızası giderme

3, sabit, rotor çekirdeği sorun giderme

I. Döner mil, yatak desteği tarafından döndürüldüğü için hem ağır yük taşıyan hem de aşınmaya maruz kalan bir parçadır.

(1) Arıza kontrolü

1. Çalışma sırasında kontrol edin: Rulman yağsız ise "kemik kemik" sesi duyarsınız; kesintili "sap" sesi duyarsanız, rulman çelik halkası kırılmış olabilir. Rulman kum ve diğer kalıntılarla karıştığında veya rulman parçaları hafifçe aşındığında hafif bir ses oluşur.

2. Sökme Sonrası Kontrol: Rulman gövdesini, iç ve dış çelik halkaları hasar, pas, çizik vb. açısından kontrol edin, ardından rulmanın iç halkasını sıkıştırıp düzleştirin ve diğer elinizle dış halkayı itin. Rulman sağlam ise, dış çelik halka düzgün bir şekilde dönmeli, dönüş sırasında belirgin bir titreşim veya sıkışma olmamalı ve durduktan sonra dış çelik halka ters yönde dönmemelidir. Aksi takdirde rulman artık kullanılamaz. Sol elinizle dış halkayı sıkıştırın ve sağ elinizle iç çelik halkayı sıkıştırıp tek yöne doğru itin. İtildiğinde gevşek hissediliyorsa, ciddi şekilde aşınmıştır.

(2) Sorun Giderme: Rulman dış yüzeyindeki pas lekeleri zımpara kağıdı ile silinebilir ve ardından benzinle temizlenebilir; veya rulmanda çatlaklar varsa, iç ve dış halkalar kırılmışsa veya rulman aşırı derecede aşınmışsa, yeni bir rulmanla değiştirilmelidir. Yeni bir rulman takarken, orijinal modelle aynı rulmanı kullanın.

II. Şaft arızası giderme

(1) Mil çapı aşınması: Mil çapı aşınmamışsa, mil çapına bir krom tabakası kaplanabilir ve ardından istenen boyuta kadar taşlanabilir; daha fazla aşınma varsa, mil çapına yüzey kaplaması yapılabilir ve ardından tornada kesilebilir; Mil çapı aşırı derecede aşınmışsa, mil çapına 2-3 mm daha işlenir, ardından bir manşon yerleştirilir, mil çapına ısı uygulanır ve ardından istenen boyuta kadar işlenir.

(2) Tornalama ve Bükme: Kırıcı çok fazla bükülmüyorsa, şaft çapı ve kayma halkası taşlanarak onarılabilir; bükülme 0,2 mm'den fazla ise, şaft pres altına yerleştirilerek bükülme noktasındaki basınç düzeltilebilir. Düzeltilen şaft yüzeyi torna tezgahında parlatılır; bükülme çok büyükse, yeni bir şaft gereklidir.

Üçüncüsü, sabit, rotor çekirdeği sorun giderme

(1) Kırıcı yatağı aşırı derecede aşınmış veya uyumsuz olup, stator ve rotorun sürtünmesine, demir çekirdeğin yüzeyinde hasara, silikon çelik levhalar arasında kısa devreye ve motorun demir kaybının artmasına neden olur; bu da motorun aşırı ısınmasına yol açar. Bu durumda, çapakları gidermek için alet kullanılır, silikon çelik levha kısa devre edilir, temizlendikten sonra yalıtım boyası uygulanır ve ısıtılarak kurutulur.

(2) Eski sargı çıkarıldığında, kuvvet çok büyük olduğundan diş aralığı bozulur ve dışarı doğru genişler. Bu sırada, olukları yeniden düzeltmek için iğne uçlu pense ve tahta çapa gibi aletler kullanılır ve iyi düzeltilmemiş çatlak silikon çelik levhalar arasına yeşil kağıt veya kauçuk ağacı gibi sert bir yalıtım malzemesi eklenir.

(3) Çekirdeğin yüzeyi nem ve diğer nedenlerden dolayı aşınmıştır. Bu noktada zımparalanıp temizlenmesi ve ardından yalıtım verniği ile kaplanması gerekir.

(4) Grup topraklamasının etrafındaki çekirdek oluğunun veya dişin yüksek ısıda yakılması. Tortu, keski veya kazıyıcı gibi bir aletle çıkarılabilir ve yalıtkan bir vernikle kurutulabilir.

(5) Demir çekirdek ile taban arasındaki bağlantı gevşektir ve orijinal ayar vidası sıkılabilir. Konumlandırma vidası arızalanırsa, tabandaki konumlandırma deliğini yeniden delin ve teli takarak ayar vidasını sıkın.

Ekipmanla ilgili herhangi bir sorunuz varsa, lütfen bizimle iletişime geçmekten çekinmeyin. Web sitemiz burada:https://www.hnjinte.com

Yayın tarihi: 04 Eylül 2019