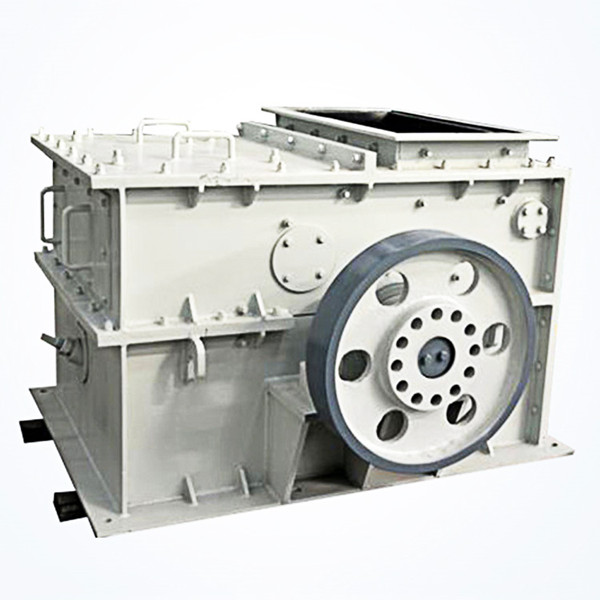

ક્રશરના કઠોર કાર્યકારી વાતાવરણ અને ઉચ્ચ દબાણ બેરિંગ ક્ષમતાને કારણે, વપરાશકર્તા માટે ક્રશરના સામાન્ય ખામીઓના મુશ્કેલીનિવારણ પદ્ધતિઓમાં નિપુણતા મેળવવી જરૂરી છે. અહીં, અમે ક્રશરમાં સામાન્ય ત્રણ મુખ્ય ખામીયુક્ત મશીન મુશ્કેલીનિવારણ પદ્ધતિઓ રજૂ કરીશું.

ક્રશરની ત્રણ મોટી નિષ્ફળતાઓ

૧, બેરિંગ મુશ્કેલીનિવારણ

2, શાફ્ટ નિષ્ફળતા મુશ્કેલીનિવારણ

૩, ફિક્સ્ડ, રોટર કોર મુશ્કેલીનિવારણ

一、ફરતી શાફ્ટને બેરિંગ સપોર્ટ દ્વારા ફેરવવામાં આવે છે, તેથી તે ભારે ભારવાળો ભાગ અને પહેરી શકાય તેવો ભાગ બંને છે.

(1) ખામી તપાસ

1. ઓપરેશન દરમિયાન તપાસો: જો રોલિંગ બેરિંગમાં તેલની અછત હોય, તો તમને "હાડકાના હાડકાં" નો અવાજ સંભળાશે; જો તમને અવ્યવસ્થિત "દાંડી" નો અવાજ સંભળાય, તો બેરિંગ સ્ટીલની રીંગ તૂટી શકે છે. જ્યારે બેરિંગને રેતી અને અન્ય કાટમાળ સાથે મિશ્રિત કરવામાં આવે છે અથવા બેરિંગના ભાગો થોડા ઘસાઈ જાય છે, ત્યારે થોડો અવાજ ઉત્પન્ન થાય છે.

2. ડિસમન્ટલિંગ પછી નિરીક્ષણ: રોલિંગ બેરિંગ બેરિંગ બોડી, આંતરિક અને બાહ્ય સ્ટીલ રિંગને નુકસાન, કાટ, ડાઘ વગેરે માટે તપાસો, પછી બેરિંગની આંતરિક રિંગને પિંચ કરો અને બેરિંગને સપાટ કરો, અને બીજા હાથથી બાહ્ય રિંગને દબાણ કરો. જો બેરિંગ સારું હોય, તો બાહ્ય સ્ટીલ રિંગ સરળતાથી ફરવી જોઈએ, પરિભ્રમણ દરમિયાન કોઈ સ્પષ્ટ કંપન અને અટકી જવાની ઘટના ન હોય, અને બાહ્ય સ્ટીલ રિંગ બંધ થયા પછી ઉલટી થતી નથી. નહિંતર, બેરિંગનો ઉપયોગ હવે કરી શકાતો નથી. ડાબો હાથ બાહ્ય રિંગમાં અટવાઈ જાય છે, અને જમણો હાથ આંતરિક સ્ટીલ રિંગને પિંચ કરે છે અને તેને એક દિશામાં ધકેલે છે. જો દબાણ કરવામાં આવે ત્યારે તે ઢીલું લાગે છે, તો તે ગંભીર રીતે ઘસાઈ ગયું છે.

(૨) મુશ્કેલીનિવારણ: બેરિંગની બાહ્ય સપાટી પરના કાટના ડાઘને સેન્ડપેપરથી ભૂંસી શકાય છે અને પછી ગેસોલિનમાં સાફ કરી શકાય છે; અથવા જો બેરિંગમાં તિરાડો હોય, આંતરિક અને બાહ્ય રિંગ્સ તૂટેલી હોય અથવા બેરિંગ વધુ પડતું ઘસાઈ ગયું હોય, તો નવું બેરિંગ બદલવું જોઈએ. નવું બેરિંગ બદલતી વખતે, મૂળ મોડેલ જેવું જ બેરિંગ વાપરો.

શાફ્ટ નિષ્ફળતા મુશ્કેલીનિવારણ

(૧) શાફ્ટ વ્યાસનો ઘસારો: જ્યારે શાફ્ટ વ્યાસનો ઘસારો ન હોય, ત્યારે શાફ્ટ વ્યાસ પર ક્રોમનો એક સ્તર પ્લેટેડ કરી શકાય છે અને પછી જરૂરી કદમાં ગ્રાઉન્ડ કરી શકાય છે; જ્યારે વધુ ઘસારો હોય, ત્યારે તે શાફ્ટ વ્યાસ પર સપાટી પર આવી શકે છે અને પછી લેથ પર કાપી શકાય છે; જો શાફ્ટ વ્યાસ વધુ પડતો ઘસારો હોય, તો 2-3 nn પણ શાફ્ટ વ્યાસ પર ચાલુ કરવામાં આવે છે, અને પછી સ્લીવ મૂકવામાં આવે છે, ગરમી શાફ્ટ વ્યાસ પર મૂકવામાં આવે છે, અને પછી જરૂરી કદમાં ફેરવવામાં આવે છે.

(2) વળાંક અને વાળવું: જો ક્રશર વધુ વાળતું નથી, તો શાફ્ટ વ્યાસ અને સ્લિપ રિંગને પીસીને તેનું સમારકામ કરી શકાય છે; જો વાળવું 0.2 મીમી કરતા વધુ હોય, તો શાફ્ટને પ્રેસ હેઠળ મૂકી શકાય છે અને બેન્ડિંગ પોઈન્ટ પર દબાણ સુધારી શકાય છે. સુધારેલી શાફ્ટ સપાટીને લેથથી પોલિશ કરવામાં આવે છે; જો વાળવું ખૂબ મોટું હોય, તો નવી શાફ્ટની જરૂર પડે છે.

三、નિશ્ચિત, રોટર કોર મુશ્કેલીનિવારણ

(1) ક્રશર બેરિંગ વધુ પડતું ઘસાઈ ગયું છે અથવા મેળ ખાતું નથી, જેના કારણે સ્ટેટર અને રોટર ઘસાઈ જાય છે, જેના કારણે આયર્ન કોરની સપાટીને નુકસાન થાય છે, જેના કારણે સિલિકોન સ્ટીલ શીટ વચ્ચે શોર્ટ સર્કિટ થાય છે અને મોટરના આયર્ન લોસમાં વધારો થાય છે, જે મોટરના તાપમાનમાં અતિશય વધારો છે. આ સમયે, ટૂલનો ઉપયોગ બર દૂર કરવા માટે થાય છે, સિલિકોન સ્ટીલ શીટ શોર્ટ-સર્કિટ થાય છે, સફાઈ કર્યા પછી ઇન્સ્યુલેટીંગ પેઇન્ટ લાગુ કરવામાં આવે છે, અને હીટિંગ સૂકવવામાં આવે છે.

(2) જ્યારે જૂનું વિન્ડિંગ દૂર કરવામાં આવે છે, ત્યારે બળ ખૂબ મોટું હોય છે, જેના કારણે દાંતનું અંતર ત્રાંસુ અને બહારની તરફ ભડકે છે. આ સમયે, ગલેટ્સને ફરીથી સેટ કરવા માટે સોય-નોઝ્ડ પેઇર અને લાકડાના ખોખા જેવા સાધનોનો ઉપયોગ ડ્રેસિંગ માટે કરવામાં આવે છે, અને તિરાડ પડેલી સિલિકોન સ્ટીલ શીટ્સ વચ્ચે ગ્રીન પેપર અથવા રબર લાકડું જેવી સખત ઇન્સ્યુલેટીંગ સામગ્રી ઉમેરવામાં આવે છે જે સારી રીતે ફરીથી સેટ થતી નથી.

(૩) ભેજ અને અન્ય કારણોસર કોરની સપાટી કાટ લાગી જાય છે. આ સમયે, તેને રેતીથી સાફ કરવાની અને પછી ઇન્સ્યુલેટીંગ વાર્નિશથી કોટ કરવાની જરૂર છે.

(૪) ગ્રુપ ગ્રાઉન્ડિંગની આસપાસ કોર ગ્રુવ અથવા દાંતનું ઉચ્ચ-ઉષ્માથી બર્નિંગ. ડિપોઝિટને છીણી અથવા સ્ક્રેપર જેવા સાધન દ્વારા દૂર કરી શકાય છે અને ઇન્સ્યુલેટીંગ વાર્નિશથી સૂકવી શકાય છે.

(5) આયર્ન કોર અને બેઝ વચ્ચેનું મિશ્રણ ઢીલું છે, અને મૂળ સેટ સ્ક્રુને કડક કરી શકાય છે. જો પોઝિશનિંગ સ્ક્રુ નિષ્ફળ જાય, તો બેઝ પર પોઝિશનિંગ હોલ ફરીથી ડ્રિલ કરો અને સેટ સ્ક્રુને કડક કરવા માટે વાયરને ટેપ કરો.

જો તમને સાધનો વિશે કોઈ ચિંતા હોય, તો કૃપા કરીને અમારો સંપર્ક કરવામાં અચકાશો નહીં. અહીં અમારી વેડસાઇટ સાઇટ છે:https://www.hnjinte.com

પોસ્ટ સમય: સપ્ટેમ્બર-04-2019