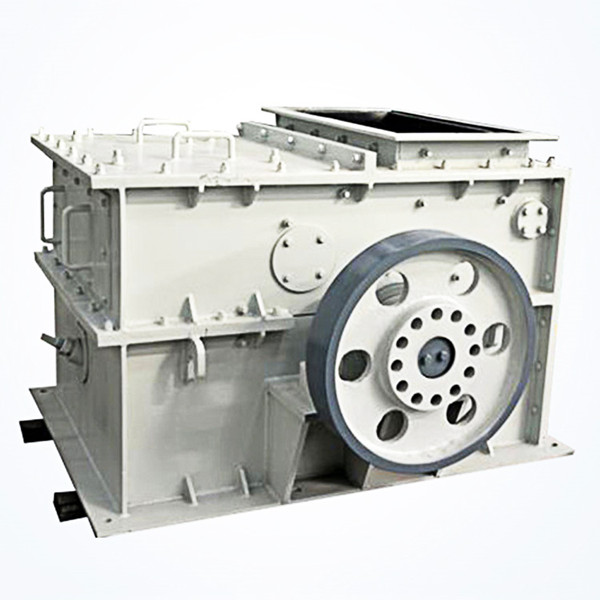

Aufgrund der rauen Betriebsbedingungen und der hohen Druckbelastbarkeit des Brechers ist es unerlässlich, dass der Anwender die Methoden zur Fehlerbehebung bei häufig auftretenden Fehlern beherrscht. Im Folgenden werden die drei wichtigsten Methoden zur Fehlerbehebung bei Brechern vorgestellt.

Drei schwerwiegende Ausfälle des Brechers

1. Fehlersuche an Lagern

2. Fehlerbehebung bei Wellenausfällen

3, feststehend, Fehlersuche am Rotorkern

I. Die rotierende Welle wird durch die Lagerstütze gedreht und ist daher sowohl ein stark belastetes als auch ein verschleißanfälliges Teil.

(1) Fehlerprüfung

1. Prüfen Sie während des Betriebs: Bei Ölmangel im Wälzlager ist ein knirschendes Geräusch zu hören; ein unregelmäßiges Knirschen deutet auf einen möglichen Bruch des Lagerstahlrings hin. Auch Sand, andere Fremdkörper im Lager oder leichter Verschleiß der Lagerteile können zu Geräuschen führen.

2. Prüfung nach der Demontage: Prüfen Sie das Wälzlagergehäuse sowie den Innen- und Außenring auf Beschädigungen, Rost, Abnutzungsspuren usw. Drücken Sie anschließend den Innenring des Lagers zusammen und glätten Sie das Lager. Drücken Sie mit der anderen Hand gegen den Außenring. Bei einem intakten Lager sollte sich der Außenring leichtgängig drehen lassen, ohne spürbare Vibrationen oder Blockierungen, und sich nach dem Stillstand nicht zurückdrehen. Andernfalls ist das Lager nicht mehr verwendbar. Halten Sie den Außenring mit der linken Hand fest, während Sie mit der rechten Hand den Innenring zusammendrücken und in eine Richtung drücken. Lässt sich der Innenring dabei locker bewegen, ist er stark verschlissen.

(2) Fehlerbehebung: Rostflecken auf der Außenfläche des Lagers können mit Schleifpapier entfernt und anschließend mit Benzin gereinigt werden. Weist das Lager Risse auf, sind die Innen- und Außenringe gebrochen oder ist das Lager stark verschlissen, muss es ausgetauscht werden. Verwenden Sie beim Austausch des Lagers das gleiche Modell wie im Originallager.

II. Fehlersuche bei Wellenbruch

(1) Verschleiß des Wellendurchmessers: Bei geringem Verschleiß kann der Wellendurchmesser verchromt und anschließend auf das gewünschte Maß geschliffen werden. Bei stärkerem Verschleiß kann der Wellendurchmesser plangeschliffen und anschließend auf einer Drehbank bearbeitet werden. Bei übermäßigem Verschleiß wird der Wellendurchmesser um 2-3 mm abgedreht, anschließend wird eine Hülse eingesetzt, der Wellendurchmesser erhitzt und dann auf das gewünschte Maß abgedreht.

(2) Drehen und Biegen: Bei geringfügiger Biegung des Brechers kann die Welle durch Abschleifen des Wellendurchmessers und des Schleifrings repariert werden. Beträgt die Biegung mehr als 0,2 mm, kann die Welle unter einer Presse beaufschlagt und der Druck an der Biegestelle korrigiert werden. Die korrigierte Wellenoberfläche wird anschließend auf einer Drehbank poliert. Bei zu starker Biegung ist eine neue Welle erforderlich.

III. Fest, Fehlerbehebung am Rotorkern

(1) Das Lager des Brechers ist stark verschlissen oder unpassend, wodurch Stator und Rotor aneinander reiben. Dies führt zu Beschädigungen des Eisenkerns, einem Kurzschluss zwischen den Siliziumstahlblechen und erhöhten Eisenverlusten im Motor, was wiederum einen übermäßigen Temperaturanstieg zur Folge hat. In diesem Fall wird der Grat mit einem Werkzeug entfernt, der Kurzschluss zwischen den Siliziumstahlblechen behoben, die Isolierfarbe nach der Reinigung aufgetragen und anschließend wärmegetrocknet.

(2) Beim Entfernen der alten Wicklung ist die Kraft zu groß, wodurch sich der Zahnspalt verformt und nach außen aufgeweitet wird. In diesem Fall werden Werkzeuge wie Spitzzangen und Holzhacken zum Nachbearbeiten verwendet, um die Zahnlücken wieder in Form zu bringen. Zwischen die gerissenen Siliziumstahlbleche, die nicht vollständig zurückgesetzt wurden, wird ein hartes Isoliermaterial wie grünes Papier oder Gummibaumholz eingelegt.

(3) Die Oberfläche des Kerns ist aufgrund von Feuchtigkeit und anderen Ursachen korrodiert. Sie muss nun abgeschliffen und gereinigt und anschließend mit Isolierlack beschichtet werden.

(4) Hochtemperatur-Ausbrennen der Kernnut oder des Zahns um die Gruppenerdung. Die Ablagerungen können mit einem Werkzeug wie einem Meißel oder Schaber entfernt und mit einem Isolierlack getrocknet werden.

(5) Die Verbindung zwischen Eisenkern und Sockel ist locker; die ursprüngliche Stellschraube kann nachgezogen werden. Falls die Positionierschraube versagt, bohren Sie das Positionierloch im Sockel neu und klopfen Sie den Draht ein, um die Stellschraube festzuziehen.

Sollten Sie Fragen zur Ausrüstung haben, zögern Sie bitte nicht, uns zu kontaktieren. Hier ist unsere Website:https://www.hnjinte.com

Veröffentlichungsdatum: 04.09.2019